¿Inmanchable o inoxidable? Los anglohablantes llaman al acero inoxidable stainless steel. Es decir, ‘acero inmanchable’. Sin embargo, cuando se inventó el material, se referían a él con el mismo adjetivo que se usa en castellano: inoxidable (rustless). Fue después cuando pasó a designarse como inmanchable; y tal vez sea este el adjetivo el que mejor describe las propiedades de este material.

Porque, en efecto, el acero inoxidable no resiste a la corrosión bajo ciertos supuestos. Además, el que no se oxide a temperatura ambiente con el uso normal es gracias, precisamente, a la capa de óxido superficial que forma uno de los elementos de la aleación: el cromo.

Hoy el acero inoxidable se usa como sustituto del plástico, la cerámica o el vidrio. Con él se fabrican, además de cubiertos, botellas reutilizables, táperes, pajitas para refrescos, sartenes, cazuelas ollas, fregaderos y muchos otros productos de menaje. Pero ¿por qué no se oxida? ¡De ello y de la historia de este material hablamos en este artículo!

Índice

Introducción: un acero que no se oxida

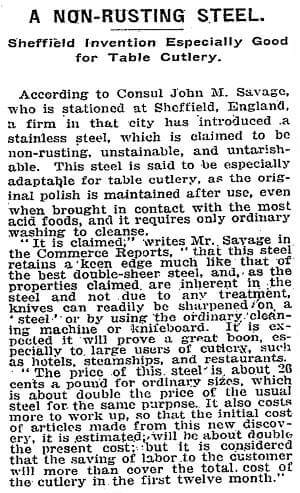

El 31 de enero de 1915 se publicó en el New York Times un breve anuncio titulado A non-rusting steel ‘un acero inoxidable’. Al parecer, una compañía metalúrgica de Sheffield, Inglaterra, afirmaba haber inventado un metal inoxidable. No solo eso: también era inmanchable e indeslustrable. Nacía un nuevo acero, perfecto para fabricar cuberterías, ya que se limpiaba con facilidad y se mantenía pulido. Incluso después del contacto con comidas ácidas.

La publicación detallaba que el precio de este material doblaba el del acero tradicional. No obstante, se recuperaba la inversión en los primeros doce meses, gracias a sus propiedades. Entre ellas destacaban que el filo se conservaba por más tiempo y la facilidad para su afilado. Se trataba, en suma, de un material ideal para producir tenedores, cuchillos y cucharas para restaurantes y hoteles. Aunque más adelante se uso en muchos otros campos.

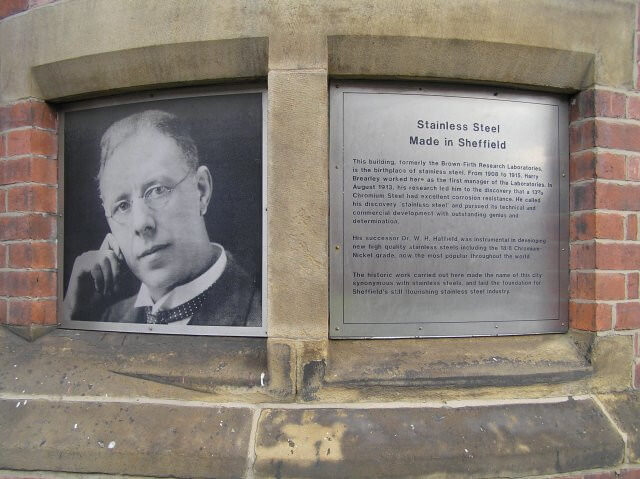

La invención de Harry Brearley

El metalúrgico inglés Harry Brearley (1871-1948) nació en Sheffield, Inglaterra. Se considera a Brearley el inventor del acero inoxidable. La cubertería doméstica, tal y como la conocemos hoy, fue posible gracias a este material.

En la antesala de la Primera Guerra Mundial, el trabajo de Harry consistía en encontrar un material antidesgaste para alargar la vida de los cañones en las armas de fuego. Para ello, primero producía aleaciones de acero con distintos elementos. Después investigaba las propiedades del material resultante. En particular, su dureza.

La metalografía es la ciencia que estudia la microestructura de los metales. Lo hace examinando visualmente la aleación con microscopios especiales. Para ello se elaboran muestras metalográficas, que no son más que láminas delgadas de metal pulidas y atacadas con un químico.

Pues bien, Harry Brearley descubrió, por accidente, que los aceros aleados con cromo eran resistentes al Nital. El Nital es una solución del alcohol y ácido nítrico que se usa para atacar químicamente el acero al carbono y revelar su microestructura.

Pero la muestra de Harry no solo resistía al ataque químico; el material también era inoxidable. De esta manera, al ajustar la concentración de cromo y carbono de la aleación de acero, Brearley ¡tenía en sus manos el primer acero inoxidable del mundo!

¿Por qué se oxida el acero?

Pero ¿por qué se oxidan los aceros al carbono? El culpable de ello es el hierro. Cuando el acero tradicional se expone al aire y el agua, el hierro de la superficie reacciona químicamente con el óxigeno y forma trióxido de hierro. Es decir, el óxido más común del hierro. Este óxido férrico está formado por dos átomos de hierro y tres de oxígeno. Su fórmula es Fe2O3.

El color del trióxido de hierro es marrón rojizo. Es lo que coloquialmente llamamos herrumbre. Sobre el acero, la herrumbre forma una costra que tiende a separarse. Al desprenderse, la escama deja expuesta una nueva capa de acero que sufrirá el mismo proceso. De esta manera, el óxigeno se combina poco a poco con todo el hierro del acero hasta degradarlo en su totalidad.

Para evitar la corrosión del hierro, se aplican sobre el metal pinturas o recubrimientos pasivadores. La pintura de las vigas y columnas que forman la estructura metálica de un edificio o la carrocería de un coche son dos ejemplos de protectores anticorrosión del acero.

Y ahora que sabemos por qué se oxida el acero al carbono, la siguiente duda es: ¿por qué no se oxida el hierro en un acero inoxidable?

¿Cómo y por qué soporta el acero inoxidable la corrosión?

Se designa como acero inoxidable aquella aleación de hierro y carbono que contiene como mínimo un 12 % de cromo. Como el hierro, el cromo reacciona químicamente con el oxígeno del aire y se oxida. Pero el material resultante en este caso es óxido de cromo.

A diferencia del óxido férrico, el óxido de cromo:

- Es invisible

- Es duro

- Y se adhiere fuertemente al metal (es decir, no se desprende)

Como resultado, el óxido de cromo forma una capa continua sobre la superficie del acero que no se desprende y protege al metal de la corrosión. Además, a diferencia de una pintura, esta capa anticorrosión se regenera automáticamente si se araña (ya que la parte de cromo que queda expuesta se vuelve a oxidar).

A modo de resumen, tanto el acero tradicional como el inoxidable se oxidan. Sin embargo, en el primer caso, el elemento que se combina con el oxígeno es el hierro (se forma óxido rojo). Este óxido no forma una capa continua, sino una costra quebradiza que tiende a desprenderse en forma de escamas. Por el contrario, en el acero inoxidable, el oxígeno se combina con el cromo. El óxido de cromo (invisible) forma una capa impermeable y continua. Que se adhiere fuertemente al metal. Y que detiene la oxidación.

¿Por qué a veces se corroen los aceros inoxidables?

Como hemos visto, es la capa de óxido de cromo la que frena la corrosión del acero. Pero esto ocurre en condiciones normales de uso. Fuera de ellas, el metal se oxida como cualquier otro acero. ¿Y a qué llamamos condiciones normales de uso? Pues a aquellas en las que no se alcanzan temperaturas extremas ni se usan químicos agresivos (como los cloruros).

En efecto, en entornos marinos, incluso el acero inoxidable puede oxidarse (por la sal). Además, exponer el acero a temperaturas muy altas (superiores a 400 ºC) puede formar carburos. Estos a su vez pueden alterar el porcentaje de cromo. Y cuando esto ocurre (porcentaje de cromo inferior al 10-12 %), el acero se oxida.

Algo parecido ocurre cuando se frota el acero inoxidable con acero convencional. En este caso, el metal se puede oxidar justo en el punto de rozamiento. La razón es que se han depositado en la zona partículas de hierro que, de nuevo, reducen la concentración de cromo. Para recuperar las propiedades del material, se debe limpiar la zona con un disolvente y eliminar los restos de acero oxidable hasta llegar al metal original. De esta forma, el cromo cicatrizará la herida con un nuevo parche de óxido de cromo.